فرآیند تولید پایه فولاد در بر اساس سه مرحله است که عبارتند از تهیه مواد اولیه، آهنسازی و سپس فولادسازی. تمام این فرآیندها را می توان با انواع مختلفی از فولادها برای نیازهای خاص انجام داد. روش های ساخت در صنعت فولاد اساساً از زمانی که تولید صنعتی در اواخر قرن نوزدهم آغاز شد، پیشرفت کرده است. تکنیکهای کنونی هنوز به پایهای مشابه با اولین فرآیند بسمر وابسته هستند، که از اکسیژن برای کاهش محتوای کربن در آهن استفاده میکند. علیرغم تمام چالشهای صنعت فولاد، دیجیتالی شدن فناوری های جدید، تقاضای مشتریان، و گسترده تر شدن تولید فولاد در سراسر جهان، اقضا میکند که تکنولوژی های جدیدی به عرصه بیاورند، در این مقاله قصد داریم 4 تا از مهم ترین تکنولوژی های جدید فولاد را برای شرح دهیم.

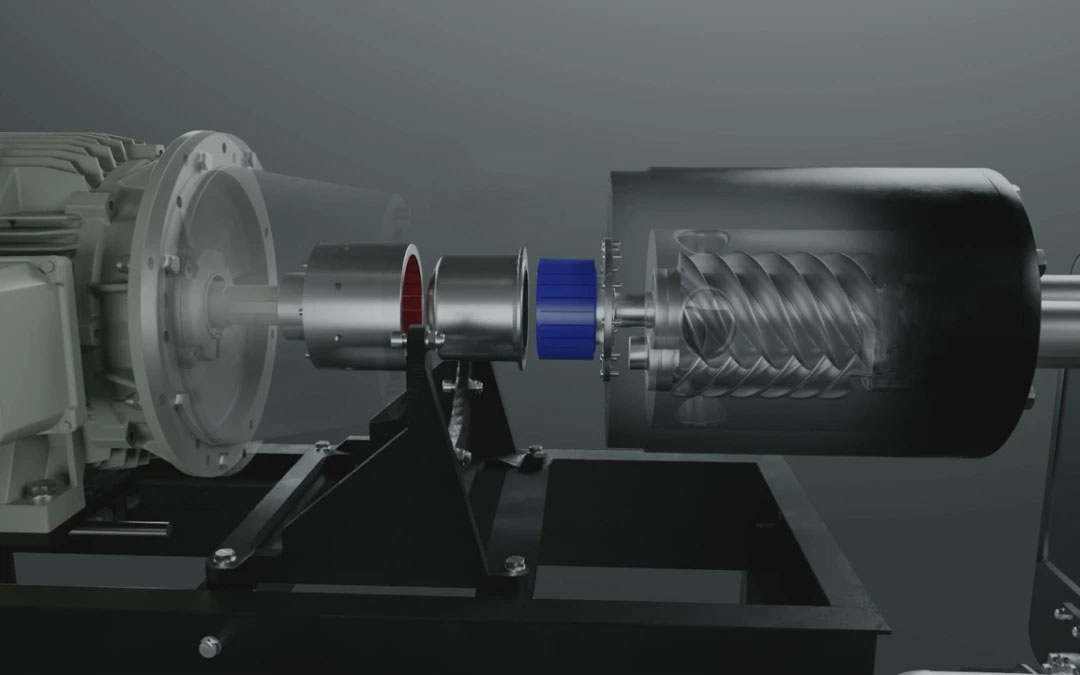

1. فناوری ORC

از نظر ترمودینامیکی حرارت تغییر می کند تا در چرخه ای به نام چرخه رانکین کار کند و این سیستم به آب بستگی دارد که حدود 85 درصد از کل تولید برق را ارائه می دهد. چرخه رانکین ارگانیک همان کارکرد اصلی چرخه رانکین را دارد اما ORC بر پایه یک ژنراتور توربو است. انرژی گرمایی را در نهایت به انرژی مکانیکی و انرژی الکتریکی تبدیل می کند. تفاوت این است که به جای ایجاد بخار از آب، فناوری ORC یک مایع طبیعی را تبخیر می کند. بنابراین چرخش آهستهتر توربین را فراهم میکند، فشار را کاهش میدهد و ساییدگی قطعات فلزی و لبههای تیز را کاهش میدهد. این سیستم می تواند انرژی کافی برای 700 خانه تولید کند. همچنین ردپای کربن تاسیسات صنعت فولاد حدود 10000 تن CO2 کاهش می یابد و در عین حال نیاز به آب برای سیستم های خنک کننده را از بین می برد.

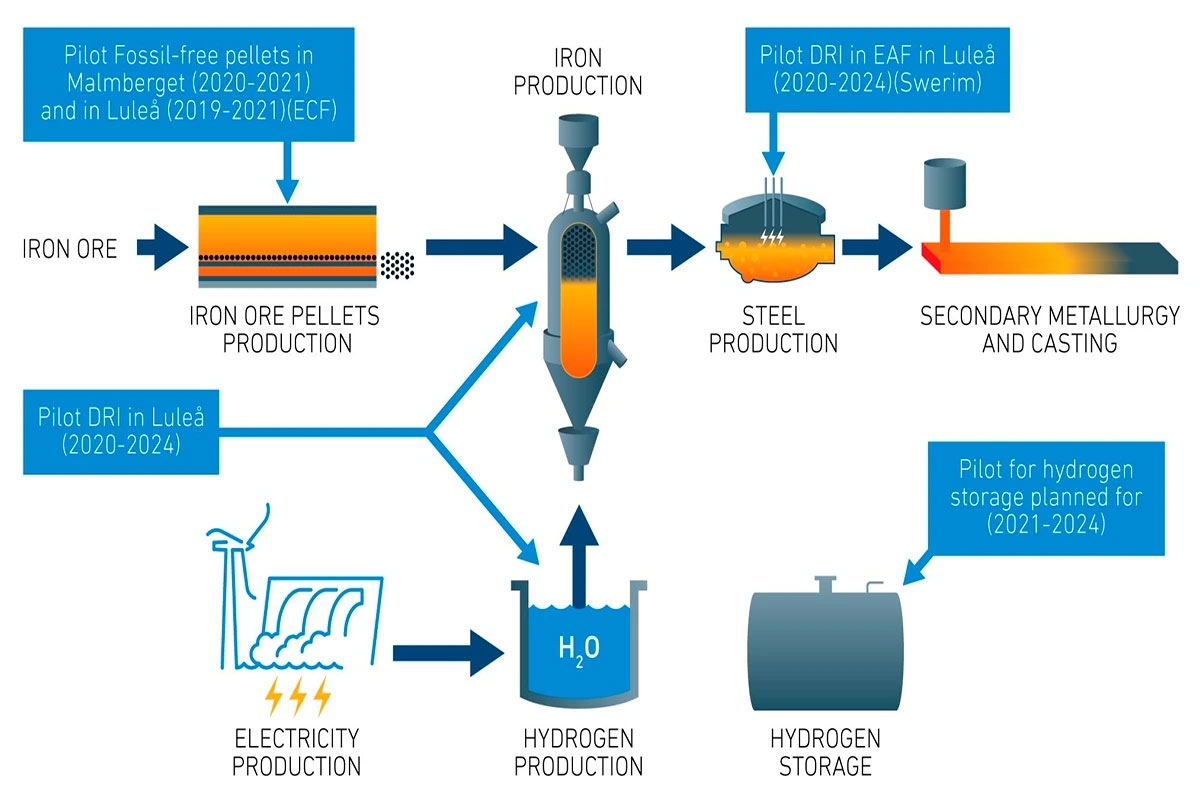

2. فرآیند هیبریت

کار مشترک سه سازمان سوئدی، SSAB، LKAB، و Vattenfall پروژه ای به نام «هیبریت» را آغاز کرد. هدف ایجاد کربن صفر در تولید فولاد از سال 2020 بود. تولید معمولی آهن خام شامل کک و سنگ آهن برای حذف اکسیژن است و از طرف دیگر این فرآیند گاز خطرناک دی اکسید کربن را در جو آزاد می کند. رویه تکنولوژی جدید ذکر شده از هیدروژن استفاده می کند که علاوه بر آن می تواند اکسیژن موجود در سنگ آهن را حذف کند، اما نتیجه آن بخار آب به جای دی اکسید کربن است. به این ترتیب، ایده فرآیند هیبریت کاملاً به فولاد سبز تبدیل می شود. فرآیند هیبریت در چندین جهت ویژگی دارد که عبارتند از، استفاده از هیدروژن به عنوان یک عامل کاهش دهنده، با هیدروژن که از طریق الکترولیز بسته به توان پایدار تولید می شود. از نقطه نظر طبیعی، مهمترین مزیت این امر این است که بخار حاصل از این روش آب است تا دی اکسید کربن.

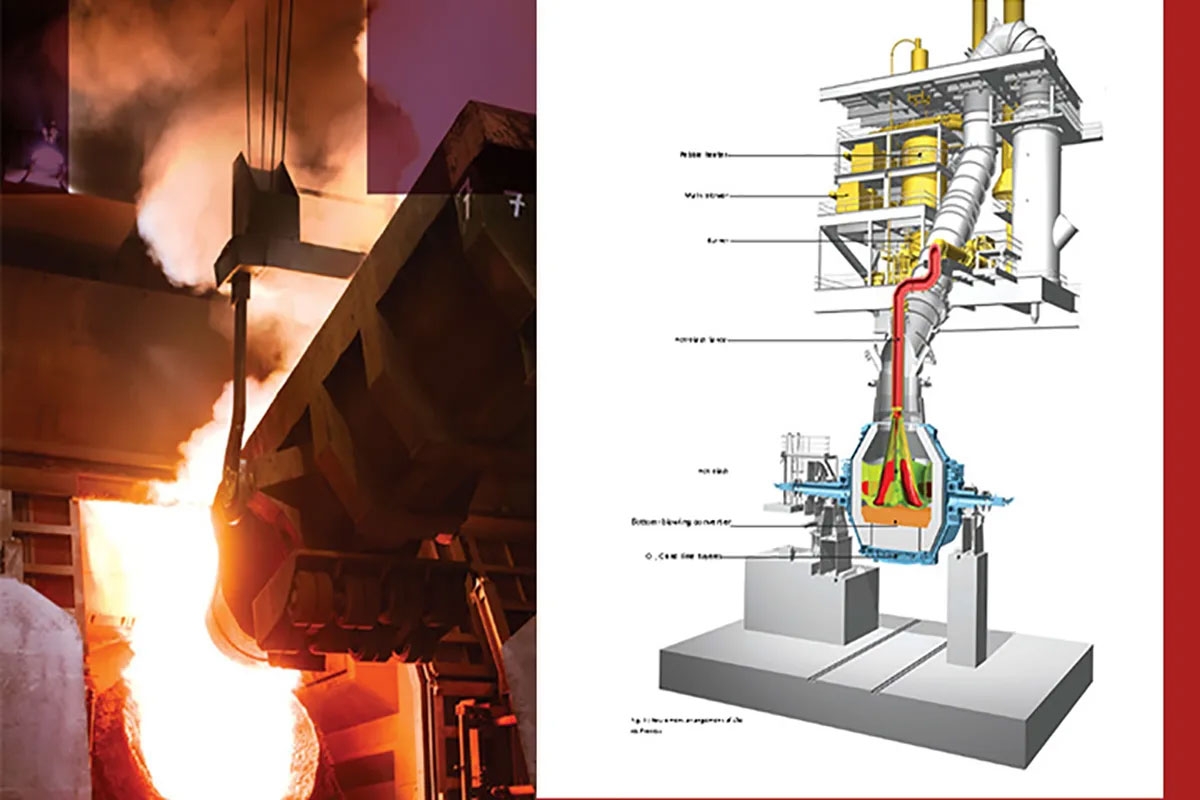

3. فرآیند جت

در صنعت فولاد، تجهیزات و ربات سازی در سال های اخیر بهبود یافته و بهینه شده اند تا کاملاً با استانداردهای واقعی مطابقت داشته باشند. یکی از آخرین پیشرفتها برای مبدلهای استثنایی، فرآیند جت است. مهارت عمومی بیش از نیمی از آن به دست آمده است و طیف گسترده ای از آهن قراضه را می توان به روشی بسیار سودآور اداره کرد. روشی نوآورانه برای تقویت نرخ ضایعات و HBI در فولادسازی مبدل.انرژی داخلی فلز داغ در طول مرحله دمیدن اکسیژن تخلیه می شود و می تواند حدود 20٪ مبدل های قراضه را تغذیه کند. تامین برق خارجی اجازه می دهد تا نرخ را تا حدود 30٪ افزایش دهید. این توان اضافی معمولاً توسط برق یا زغال سنگ تأمین می شود.

فرآیند جت به گونه ای طراحی شده است که از انرژی شیمیایی زغال سنگ به طور موثرتر و مقرون به صرفه تر در مبدل استفاده کند. به طور فرضی، نرخ شارژ قراضه از 0 تا 100٪ با این روش قابل تطبیق قابل تصور است. بدون افزودن زغال سنگ تا سقف 30 درصد ضایعات لازم نیست. برای افزایش سازگاری، یک مبدل مدولار طراحی شده است که نصب سریع پایه مبدل BOF معمولی و یک لوله دمنده اکسیژن را امکان پذیر می کند، بنابراین مبدل را قادر می سازد تا به سرعت نصب شود تا به عنوان یک مبدل معمولی BOF کار کند.

4. الکترولیز اکسید مذاب

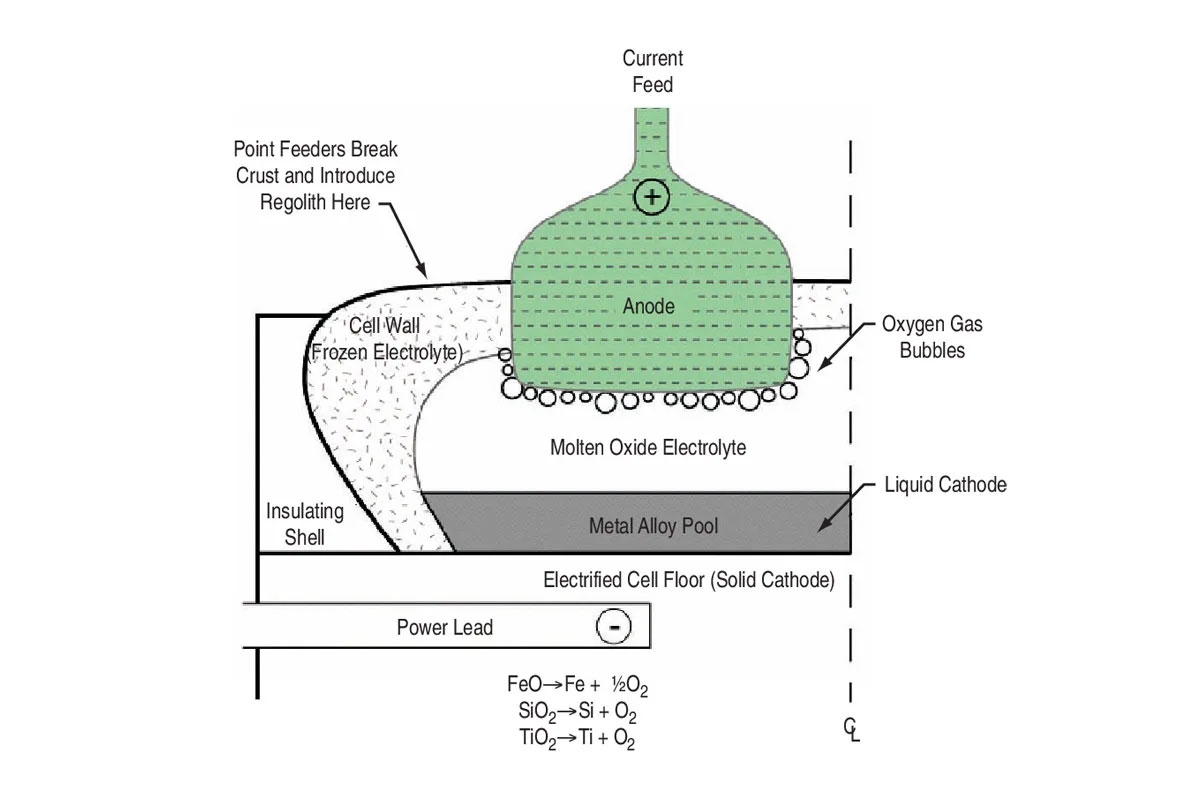

الکترولیز اکسید مذاب یک سیستم الکترومتالورژیکی غیر متعارف است که امکان تولید سریع فلز را در حالت مایع از مواد خام اکسیدی فراهم می کند. بنابراین این تکنولوژی سادهسازی قابلتوجه ای در کل فرآیند فولادسازی و به حداقل رساندن نیاز انرژی را به وجود میاورد. ثابت شده است که در الکترولیز اکسید مذاب از مواد آندی استفاده می شود که گرافیت برای استفاده با فروآلیاژها و تیتانیوم و ایریدیوم برای استفاده با آهن هستند.

برای غلبه بر چندین چالش برای تولید فلز بدون کربن فرآیند مانند دمای فرآیند، خوردگی فلزات با در نظر گرفتن شرایط الکترولیز و سایش مواد نسوز مورد نیاز است. پیشرفت های الکترولیز اکسید مذاب در موسسه فناوری ماساچوست ایجاد شده است. آزمایشگاه پروفسور دونالد آر. سادووی ثابت کرد که می توان با تولید آند بی اثر کم هزینه در مقیاس آزمایشگاهی با کمک ناسا، موسسه آهن و فولاد آمریکا و مرکز دشپاند در MIT، فولاد بدون گاز و انتشار تولید کرد. با نگاهی به وضعیت فناوری در مواد الکترود، به نظر می رسد که معیارهای طراحی کمی برای کاتد و آند همچنان در حال توسعه هستند.