فولاد یکی از موادهای مهم برای ساخت و ساز، ساخت ابزار، اتومبیل و برای کاربردهای مختلف دیگر است. فولاد شامل، آلیاژی از آهن و برخی عناصر دیگر مانند کروم است.

فولاد از قدیم الایام تولید میشده است، اما تجاریسازی در مقیاس بزرگ تر در قرن نوزدهم آغاز شد. دهههای 1850 و 1860 شاهد ظهور تکنیکهای اساسی مختلف بود و فرآیند تولید فولاد را به یک صنعت اصلی تبدیل کرد. پیشرفتهای تکنولوژیکی متعاقب آن در فناوری تزریق و همچنین در کنترل فرآیند، تولید انبوه فولاد را آسانتر و بخشی جداییناپذیر از اقتصاد جهانی کرده است.

تولید فولاد

فرآیند تولید فولاد باستانی در بلومرها و بوته ها انجام می شد. انقلاب صنعتی باعث توسعه روش های تولید فولاد در مقیاس بزرگ شد. فولادسازی شامل حذف ناخالصی هایی مانند نیتروژن، سیلیکون، فسفر، گوگرد و کربن از آهن منشا و همچنین آلیاژ کردن عناصر دیگر مانند منگنز، نیکل، کروم و غیره برای تولید درجات مختلف فولاد است.

صنایع فولاد مدرن از مواد بازیافتی و همچنین مواد خام سنتی مانند سنگ آهن، زغال سنگ و سنگ آهک استفاده می کنند. تقریباً تمام فولادهایی که امروزه تولید می شوند از 2 فرآیند استفاده می کنند - فولادسازی با اکسیژن پایه (BOS) و کوره های قوس الکتریکی (EAF)

6 مرحله اساسی در فرآیندهای فولادسازی وجود دارد که به شرح زیر است:

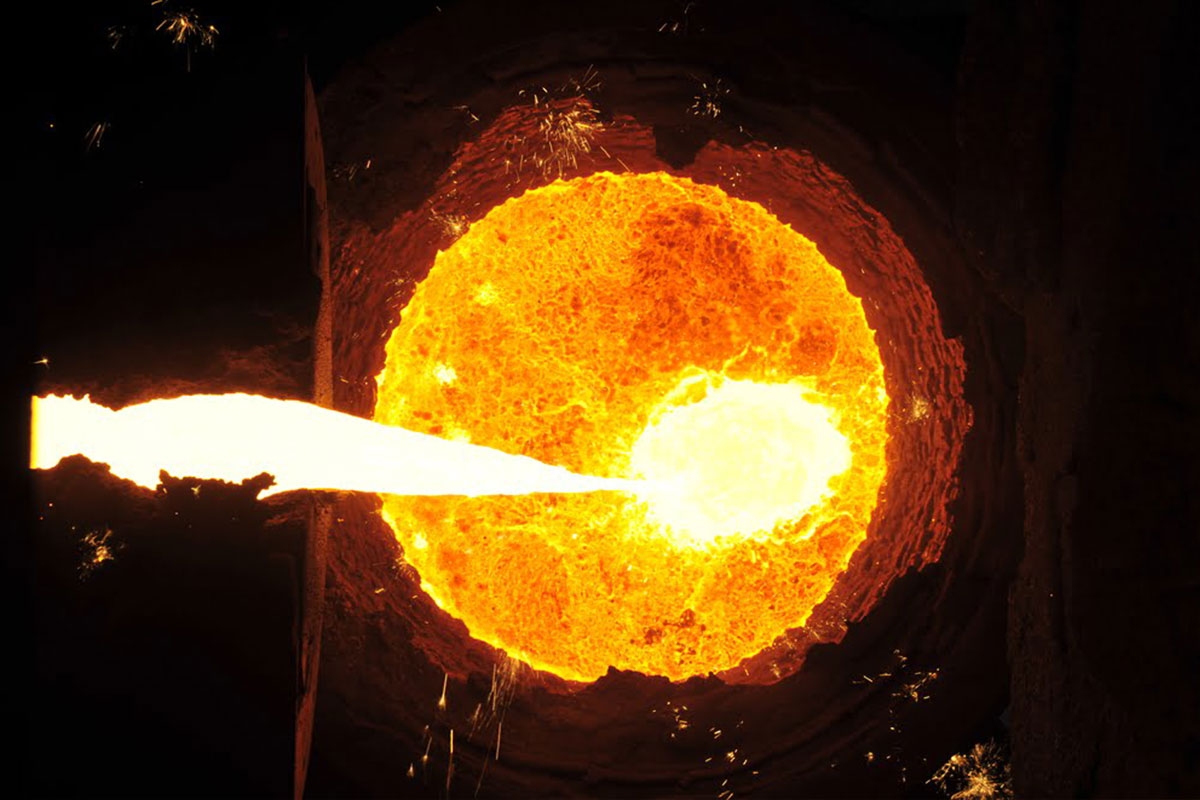

آهن سازی

این اولین قدم در تولید فولاد خالص است. در این مرحله مواد اولیه مانند سنگ آهن، زغال سنگ و آهک در کوره بلند ذوب می شوند. این منجر به تشکیل آهن مذاب می شود که به عنوان فلز داغ نیز شناخته می شود که همچنان حاوی 4-4.5٪ کربن و سایر ناخالصی ها است که آن را شکننده می کند. این ناخالصی ها باید در طی فرآیند حذف شوند.

فولادسازی اولیه

ناخالصی های باقی مانده با روش های BOS یا EAF حذف می شوند.

در روش BOS، فولاد بازیافت شده یا قراضه شده در یک مبدل به آهن مذاب اضافه می شود. اکسیژن در دمای بالا از طریق فلز دمیده می شود و این باعث کاهش محتوای کربن به حدود 0-1.5٪ می شود .در روشEAF ، فولاد قراضه از طریق قوس الکتریکی پرقدرت تغذیه می شود تا فلز ذوب شود و به فولاد با کیفیت تبدیل شود .فولادی که در پایان این مرحله با هر یک از روش ها به دست می آید، فولاد خام نامیده می شود.

فولادسازی ثانویه

این مرحله شامل تولید فولاد خام به روش های مختلف برای بدست آوردن درجه های مختلف فولاد است. این مرحله ممکن است شامل افزودن یا حذف برخی از عناصر و یا تغییر دما و محیط تولید باشد.

عیار نهایی فولادی که مورد نظر است، تکنیک های بیشتری را که باید اعمال شوند، تعیین می کند. این تکنیک ها ممکن است شامل: هم زدن، تغییر دما، تزریق به روش laddle، حذف گازها و CAS-OB است.

ریخته گری مداوم

در این مرحله فولاد مذاب در قالب های سرد شده ریخته می شود و باعث سخت شدن فولاد می شود. با استفاده از غلتک های هدایت شونده، فولاد در حالی که هنوز داغ است از قالب بیرون کشیده می شود و سپس اجازه داده می شود تا خنک شود و کاملا جامد شود. در مرحله بعد، بسته به کاربرد - تیرها، دال ها، بیلت ها و غیره به طول های مورد نظر بریده می شود.

آهنگری اولیه

در شکل دهی اولیه، فولاد برش خورده به اشکال مختلف، عموماً با نورد گرم در می آید که عیوب ریخته گری را از بین می برد و شکل و کیفیت سطح مطلوبی را می دهد. لوله های بدون درز، محصولات بلند، محصولات تخت و محصولات تخصصی مختلف دیگر را می توان با این فرآیند به دست آورد.

شکل دهی ثانویه

مرحله نهایی فرآیند شکل دهی ثانویه است که به فولاد شکل نهایی و خواص آن را می دهد. در این مرحله می توان از تکنیک های مختلفی استفاده کرد که شامل این موارد می باشد:

عملیات حرارتی (تمرینگ)

اتصال (جوشکاری)

شکل دهی (نورد سرد)

پوشش (گالوانیزه)

ماشینکاری (حفاری)

عملیات سطحی (کربورسازی)

سپس محصول نهایی بعد از تمام این مراحل بدست میآید که مستقیما در صنایع مختلف به کار گرفته می شود، این محصولات فولادی شامل نبشی، تیرآهن، ناودانی و دیگر محصولات مختلف فولادی هستند.